Pannelli isolanti sottovuoto

Che cosa sono i pannelli isolanti sottovuoto

Vantaggi

Come si può capire dalla composizione di questa struttura interna del pannello, i pori, ai quali è stata precedentemente tolta tutta l'aria, hanno una dimensione di circa 100 nanometri e la zona risulta quindi sottovuoto. I vantaggi derivanti dall’uso di questi pannelli sono innumerevoli, uno tra i tanti è dato dalla praticità nel trasporto, dal poco spessore, dalla leggerezza e dalla possibilità di utilizzare questi prodotti in luoghi in cui non è possibile impiegare isolanti tradizionali (lana di vetro, polistirolo, polistirene, la lana di roccia o altri materiali affini), come ad esempio le abitazioni che si trovano nei centri storici.

Come si può capire dalla composizione di questa struttura interna del pannello, i pori, ai quali è stata precedentemente tolta tutta l'aria, hanno una dimensione di circa 100 nanometri e la zona risulta quindi sottovuoto. I vantaggi derivanti dall’uso di questi pannelli sono innumerevoli, uno tra i tanti è dato dalla praticità nel trasporto, dal poco spessore, dalla leggerezza e dalla possibilità di utilizzare questi prodotti in luoghi in cui non è possibile impiegare isolanti tradizionali (lana di vetro, polistirolo, polistirene, la lana di roccia o altri materiali affini), come ad esempio le abitazioni che si trovano nei centri storici.

-

Pannelli isolanti

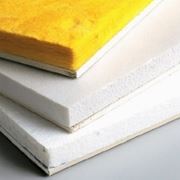

I pannelli isolanti svolgono una funzione molto importante in moltissime case, ovvero quella di isolare, termo acusticamente, una casa o comunque una qualsiasi struttura, dall’ esterno, in modo quind...

I pannelli isolanti svolgono una funzione molto importante in moltissime case, ovvero quella di isolare, termo acusticamente, una casa o comunque una qualsiasi struttura, dall’ esterno, in modo quind... -

Pannelli isolanti da interno

I pannelli isolanti da interno rappresentano una soluzione convincente nell’ambito di quelle disponibili sul mercato quando si parla di isolamento di un appartamento o di un edificio destinato ad altr...

I pannelli isolanti da interno rappresentano una soluzione convincente nell’ambito di quelle disponibili sul mercato quando si parla di isolamento di un appartamento o di un edificio destinato ad altr... -

pannelli fonoassorbenti per interni

Nell’ambito della vita di tutti i giorni sono tante le occasioni in cui ci sentiamo infastiditi a causa del rumore che ci circonda: sia se ci troviamo in ufficio sul posto di lavoro sia che facciamo r...

Nell’ambito della vita di tutti i giorni sono tante le occasioni in cui ci sentiamo infastiditi a causa del rumore che ci circonda: sia se ci troviamo in ufficio sul posto di lavoro sia che facciamo r... -

Pannelli isolanti termici per la casa

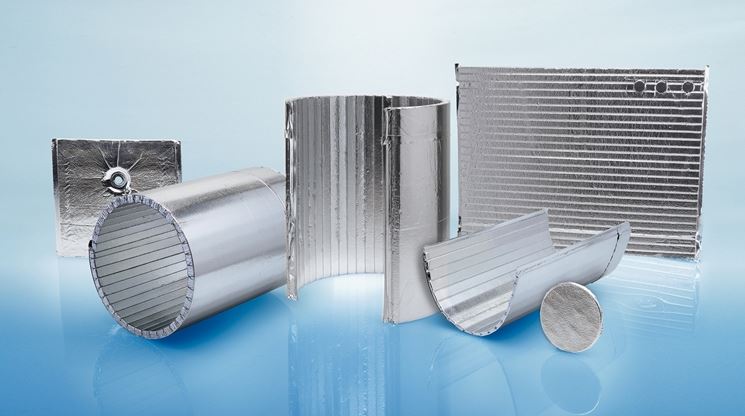

I pannelli isolanti termici forniscono prestazioni massime che li rendono perfetti per ambienti, dove anche lo spazio è importante. I pannelli possono essere tagliati in diverse forme e materiali e in...

I pannelli isolanti termici forniscono prestazioni massime che li rendono perfetti per ambienti, dove anche lo spazio è importante. I pannelli possono essere tagliati in diverse forme e materiali e in...

| K-Flex ST Lastra 19 mm 6 m² Autoadesivo (vedi Armaflex, Kaiflex) 6 mq Isolamento Auto, Isolamento Cassonetto Prezzo: in offerta su Amazon a: 63,84€ |

Impieghi in edilizia

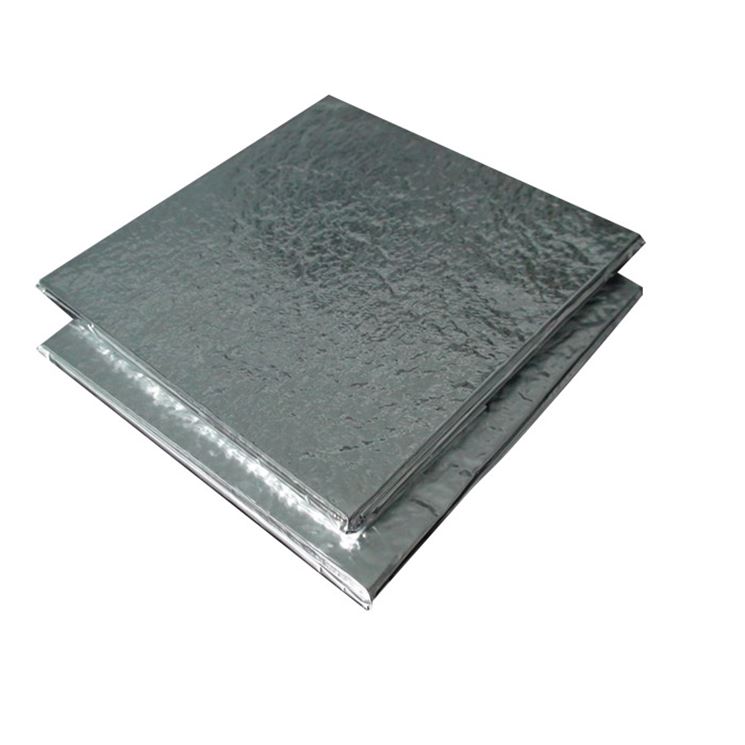

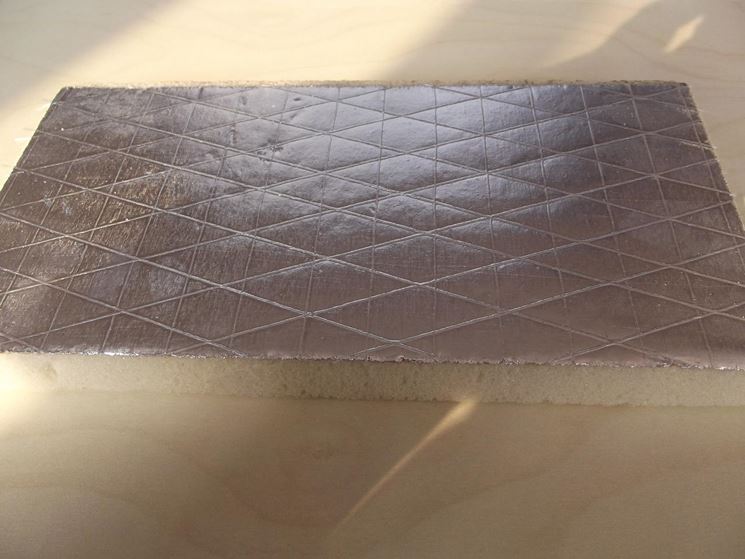

I pannelli isolanti sottovuoto sono impiegati anche in campo edile per conferire un maggior isolamento agli immobili o altre zone della casa che hanno bisogno di una coibentazione massima. Per poter essere impiegati nel campo edile però, i pannelli vengono elaborati ulteriormente, con ad esempio un nucleo formato da biossido di silicio pirogeno (si ottiene riscaldando tetracloruro di silicio e idrogeno). Il connubio materiale e aspirazione interna dell’aria ha come risultato un’elevata riduzione dei valori di conducibilità messi in correlazione con altri materiali isolanti. Per fare in modo che il nucleo sia ben chiuso, con lo scopo di garantire il sottovuoto e allo stesso tempo proteggere i pannelli da eventuali urti, la struttura viene messa all’interno di un involucro di nylon, alluminio, PET o altri materiali resistenti e impermeabili. Per quanto riguarda i livelli di conducibilità, i VIP possono raggiungere valori compresi tra gli 0,004 e gli 0,008 W/Mk senza avere uno spessore ingombrante (come quelli in polistirolo). E' bene ricordare che i pannelli isolanti sottovuoto possono essere installati in qualsiasi tipo di abitazione, in quanto hanno dimensioni molto ridotte e sono altamente versatili.

I pannelli isolanti sottovuoto sono impiegati anche in campo edile per conferire un maggior isolamento agli immobili o altre zone della casa che hanno bisogno di una coibentazione massima. Per poter essere impiegati nel campo edile però, i pannelli vengono elaborati ulteriormente, con ad esempio un nucleo formato da biossido di silicio pirogeno (si ottiene riscaldando tetracloruro di silicio e idrogeno). Il connubio materiale e aspirazione interna dell’aria ha come risultato un’elevata riduzione dei valori di conducibilità messi in correlazione con altri materiali isolanti. Per fare in modo che il nucleo sia ben chiuso, con lo scopo di garantire il sottovuoto e allo stesso tempo proteggere i pannelli da eventuali urti, la struttura viene messa all’interno di un involucro di nylon, alluminio, PET o altri materiali resistenti e impermeabili. Per quanto riguarda i livelli di conducibilità, i VIP possono raggiungere valori compresi tra gli 0,004 e gli 0,008 W/Mk senza avere uno spessore ingombrante (come quelli in polistirolo). E' bene ricordare che i pannelli isolanti sottovuoto possono essere installati in qualsiasi tipo di abitazione, in quanto hanno dimensioni molto ridotte e sono altamente versatili.

Pannelli isolanti sottovuoto: Svantaggi

Come qualsiasi altro prodotto, anche i pannelli isolanti sottovuoto presentano alcuni svantaggi che tuttavia non li rendono di bassa qualità. Il primo svantaggio è dato dalla durabilità, perché essendo un materiale di nuovo utilizzo, ancora non si è certi circa la durata temporale anche se secondo alcuni studi, i pannelli in aerogel hanno una durata di circa trenta e massimo cinquant'anni. Il secondo svantaggio è dato dalla perfetta conoscenza del materiale durante il montaggio. Se viene montato da personale non qualificato, si può recidere male la lastra che perde lo stato di sottovuoto. Infine, il terzo svantaggio è dato dallo stoccaggio. Questa fase deve essere eseguita con molta attenzione, in modo particolare occorre evitare che i pannelli isolanti si rompano. Proprio per questa valida motivazione, conviene che ogni modulo del pannello sia realizzato in officina, trasportato al cantiere di lavoro e li stesso montato in modo tale da evitare la fase dello stoccaggio. Visto che il pannello deve essere montato con molta attenzione, mantenendo lo stato di sottovuoto, occorre che il progetto sia accurato, i disegni dettagliati così da arrivare sul luogo di montaggio pronti. A tutti questi svantaggi, occorre aggiungerne uno che è il costo elevato dei pannelli sottovuoto isolanti. I prezzi sono tali perché sono di nuova creazione e quindi non ci sono gli ammortamenti dei costi di realizzazione e di montaggio.

Come qualsiasi altro prodotto, anche i pannelli isolanti sottovuoto presentano alcuni svantaggi che tuttavia non li rendono di bassa qualità. Il primo svantaggio è dato dalla durabilità, perché essendo un materiale di nuovo utilizzo, ancora non si è certi circa la durata temporale anche se secondo alcuni studi, i pannelli in aerogel hanno una durata di circa trenta e massimo cinquant'anni. Il secondo svantaggio è dato dalla perfetta conoscenza del materiale durante il montaggio. Se viene montato da personale non qualificato, si può recidere male la lastra che perde lo stato di sottovuoto. Infine, il terzo svantaggio è dato dallo stoccaggio. Questa fase deve essere eseguita con molta attenzione, in modo particolare occorre evitare che i pannelli isolanti si rompano. Proprio per questa valida motivazione, conviene che ogni modulo del pannello sia realizzato in officina, trasportato al cantiere di lavoro e li stesso montato in modo tale da evitare la fase dello stoccaggio. Visto che il pannello deve essere montato con molta attenzione, mantenendo lo stato di sottovuoto, occorre che il progetto sia accurato, i disegni dettagliati così da arrivare sul luogo di montaggio pronti. A tutti questi svantaggi, occorre aggiungerne uno che è il costo elevato dei pannelli sottovuoto isolanti. I prezzi sono tali perché sono di nuova creazione e quindi non ci sono gli ammortamenti dei costi di realizzazione e di montaggio.

COMMENTI SULL' ARTICOLO