Saldatura ad arco

Attrezzatura e protezione

Consigli per l’uso

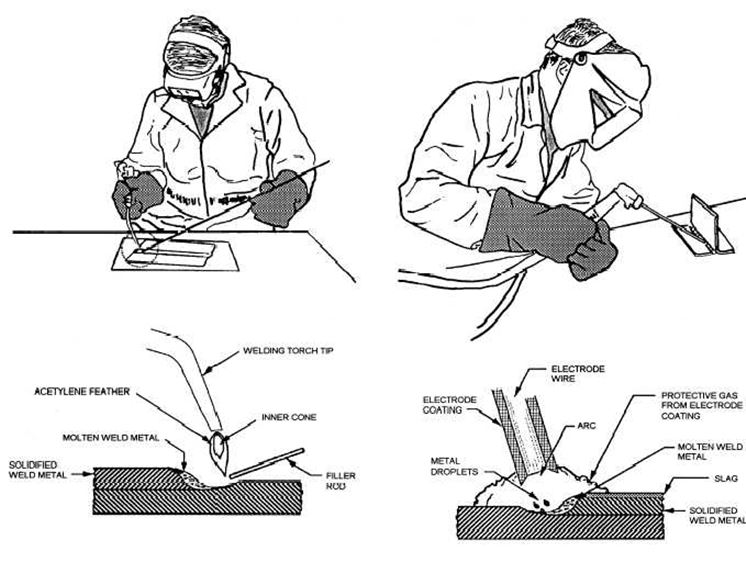

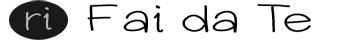

La saldatura ad arco avviene secondo regole precise. La prima cosa da fare è pulire i pezzi con cura, utilizzando una spazzola con fili metallici. Vanno poi accostati bordo contro bordo i pezzi da saldare, possibilmente su un piano orizzontale, tenendoli uniti con una pinza a morsa per evitare che si spostino durante la saldatura. Si raccomanda di indossare gli accessori di sicurezza contro le emissioni U.V.: vestiti da lavoro, guanti, maschera di protezione. A questo punto si sceglie il giusto diametro dell’elettrodo, in base al tipo di lavoro che ci si appresta a fare, avendo l’accortezza di stringere con la pinza porta elettrodo la parte scoperta dello stesso. Infine, si deve regolare l’intensità della saldatura in rapporto al diametro dell’elettrodo, al cui scopo, esistono tabelle esplicative.

La saldatura ad arco avviene secondo regole precise. La prima cosa da fare è pulire i pezzi con cura, utilizzando una spazzola con fili metallici. Vanno poi accostati bordo contro bordo i pezzi da saldare, possibilmente su un piano orizzontale, tenendoli uniti con una pinza a morsa per evitare che si spostino durante la saldatura. Si raccomanda di indossare gli accessori di sicurezza contro le emissioni U.V.: vestiti da lavoro, guanti, maschera di protezione. A questo punto si sceglie il giusto diametro dell’elettrodo, in base al tipo di lavoro che ci si appresta a fare, avendo l’accortezza di stringere con la pinza porta elettrodo la parte scoperta dello stesso. Infine, si deve regolare l’intensità della saldatura in rapporto al diametro dell’elettrodo, al cui scopo, esistono tabelle esplicative.

-

Saldatura

Il fai da te permette di ottenere moltissimi vantaggi dalla sua pratica, per cui si tratta di un hobby sempre più praticato e apprezzato nei suo i vari settori. Ma, prima di parlare di quelli che sono...

Il fai da te permette di ottenere moltissimi vantaggi dalla sua pratica, per cui si tratta di un hobby sempre più praticato e apprezzato nei suo i vari settori. Ma, prima di parlare di quelli che sono... -

Cannello a gas

Il cannello a gas è un attrezzo alimentato, per l’ appunto, a gas, che ha la funzione di riscaldare superfici per fare in modo che si prestino a vari tipi di lavorazione, come ad esempio la piegatura,...

Il cannello a gas è un attrezzo alimentato, per l’ appunto, a gas, che ha la funzione di riscaldare superfici per fare in modo che si prestino a vari tipi di lavorazione, come ad esempio la piegatura,... -

Saldatura TIG

Normalmente per quanto riguarda le tubazioni di acciaio inossidabile, di spessore minore, con la saldatura TIG si eseguono sia la passata di radice che le passate di riempimento, mentre per quanto rig...

Normalmente per quanto riguarda le tubazioni di acciaio inossidabile, di spessore minore, con la saldatura TIG si eseguono sia la passata di radice che le passate di riempimento, mentre per quanto rig... -

Saldatura ossiacetilenica

Il procedimento di saldatura chiamato ossiacetilenica, deriva il proprio nome proprio dai due gas utilizzati per la combustione che fornisce il calore necessario alla fusione dei materiali da unire me...

Il procedimento di saldatura chiamato ossiacetilenica, deriva il proprio nome proprio dai due gas utilizzati per la combustione che fornisce il calore necessario alla fusione dei materiali da unire me...

| relaxdays 10029461 Spazzole Metalliche, Set da 7, in Acciaio, Nylon & Ottone, con Impugnature, 3 Wire Brush, Nero Prezzo: in offerta su Amazon a: 14,99€ |

Realizzare una saldatura ad arco

La procedura di saldatura inizia con il fissaggio della pinza di massa su uno dei pezzi da saldare, strofinando poi la punta dell’elettrodo nel luogo dove deve avvenire la saldatura. Lo sfregamento dà luogo all’arco, consistente nella comparsa delle scintille. Iniziato l’arco, si deve riavvicinare l’elettrodo al pezzo di 2 – 3 millimetri, iniziando a saldare. La distanza tra l’elettrodo e il pezzo – la lunghezza dell’arco -, dove rimanere costante ed essere pari al diametro dell’elettrodo. A questo punto, l’elettrodo deve essere avvicinato al saldatore con un’inclinazione di 60°, mantenendo uno scarto costante di 2 – 3 millimetri e avvicinare la mano al pezzo per compensare l’usura dell’elettrodo dovuta alla sua fusione. La velocità d’avanzamento, deve essere adattata in modo da ottenere la larghezza del cordone di saldatura pari a 1,5 – 2 volte il diametro dell’elettrodo. A questo punto si deve lasciare raffreddare la saldatura, in quanto, con la fusione dei metalli, si formano impurità metalliche – le scorie – che proteggono la saldatura quando si sta raffreddando. Quando la saldatura si è raffreddata, si deve eliminare la scoria picchiettandola con il martello, ed eliminandola con la spazzola metallica. È consigliabile usare gli occhiali di protezione, per non essere colpiti dalle schegge e levigare il cordone di saldatura con la smerigliatrice angolare.

La procedura di saldatura inizia con il fissaggio della pinza di massa su uno dei pezzi da saldare, strofinando poi la punta dell’elettrodo nel luogo dove deve avvenire la saldatura. Lo sfregamento dà luogo all’arco, consistente nella comparsa delle scintille. Iniziato l’arco, si deve riavvicinare l’elettrodo al pezzo di 2 – 3 millimetri, iniziando a saldare. La distanza tra l’elettrodo e il pezzo – la lunghezza dell’arco -, dove rimanere costante ed essere pari al diametro dell’elettrodo. A questo punto, l’elettrodo deve essere avvicinato al saldatore con un’inclinazione di 60°, mantenendo uno scarto costante di 2 – 3 millimetri e avvicinare la mano al pezzo per compensare l’usura dell’elettrodo dovuta alla sua fusione. La velocità d’avanzamento, deve essere adattata in modo da ottenere la larghezza del cordone di saldatura pari a 1,5 – 2 volte il diametro dell’elettrodo. A questo punto si deve lasciare raffreddare la saldatura, in quanto, con la fusione dei metalli, si formano impurità metalliche – le scorie – che proteggono la saldatura quando si sta raffreddando. Quando la saldatura si è raffreddata, si deve eliminare la scoria picchiettandola con il martello, ed eliminandola con la spazzola metallica. È consigliabile usare gli occhiali di protezione, per non essere colpiti dalle schegge e levigare il cordone di saldatura con la smerigliatrice angolare.

Saldatura ad arco: I casi particolari

Sono presenti casi particolari, come la saldatura di pezzi ad angolo, quella di parti con spessori elevati e dei pezzi in piano. Nel primo caso, è bene fare dei punti di saldatura in modo che i pezzi rimangano al loro posto in attesa dell’assemblaggio definitivo, orientando l’elettrodo con un angolo di 45° rispetto ai due pezzi che formano un angolo retto. Mentre per la saldatura dei pezzi con elevato spessore – più di sei millimetri -, occorre realizzare una cianfrinatura, quindi saldare con susseguenti passaggi in modo da riempire totalmente il cianfrino. Nella saldatura dei pezzi in piano, l’elettrodo va tenuto perpendicolarmente al piano dei pezzi, i quali devono essere immobilizzati con dei morsetti per evitare spostamenti che precludano il risultato. L’elettrodo, per ottenere una perfetta saldatura, deve essere fatto scorrere da sinistra a destra.

COMMENTI SULL' ARTICOLO